Металлоконструкции: этапы производства

- Главная

- /

- Металлоконструкции: этапы производства

-

ПРОИЗВОДСТВО МЕТАЛЛОКОНСТРУКЦИЙ

Изготовление металлоконструкций — сложный производственный процесс, который невозможно осуществить без современного оборудования, специализированных отапливаемых цехов и специалистов с высоким уровнем подготовки. На ЗМК «Маяк» создан замкнутый цикл производства металлоконструкций, который включает все эти аспекты. Для удобства ознакомления с нашим производством мы разбили весь цикл на логически завершенные этапы.

-

ЭТАП ЗАПУСКА ПРОИЗВОДСТВА

Юридический и бухгалтерский отделы подготавливают документацию, необходимую для начала работ. Конструкторы-проектировщики на основании проекта КМ разрабатывают проект КМД с учетом производственных особенностей нашего предприятия. Технологи параллельно с разработкой КМД прорабатывают технологические карты изделий, заказывают требуемые для исполнения заказа материалы, разрабатывают карты раскроя и управляющие программы для ЧПУ-станков обработки материала. Менеджеры отдела продаж и сотрудники отдела снабжения обеспечивают своевременную поставку для реализации проекта.

-

ЭТАП ПОДГОТОВКИ МЕТАЛЛА

Весь металлопрокат для изготовления металлоконструкций проходит предварительную дробемётную обработку на проходной установке Gietart CM 2400x820. После обработки прокат проходит входной контроль и передается на участок заготовки. Листовой металлопрокат в случае необходимости проходит правку на листоправильном оборудовании.

-

ЭТАП ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Обработка профильного металла осуществляется на автоматической линии обработки, ленточнопильных и сверлильных станках. Наше оборудование позволяет обрабатывать заготовки до 1050 мм в ширину, до 500 мм в высоту и до 12 м в длину, производить распил на консольных и колонных станках с полуавтоматическим и автоматическим выставлением угла реза и длины детали, производить автоматическую координатную сверловку на одно- и трехшпиндельных станках. Листовой металл обрабатывается на ЧПУ станках координатного термического раскроя и сверловки. Есть установки плазменного и газорезательного раскроя, сверлильные станки с автоматическими сменщиками инструмента. Гибка профилей производится на прокатных вальцовочных станках.

-

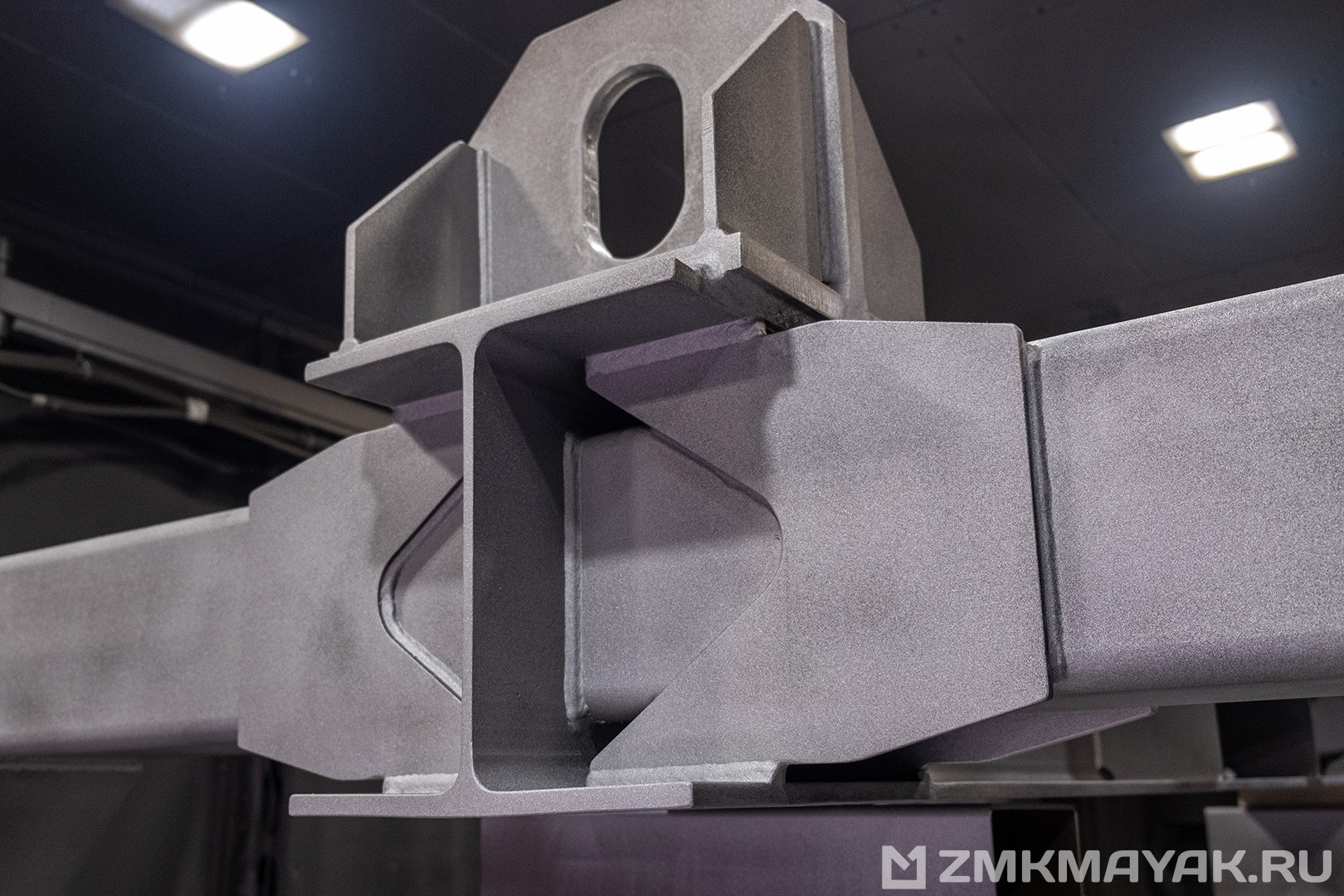

ЭТАП СБОРКИ И СВАРКИ

Сборка производится на мобильных стапелях, позволяющих собрать рабочую площадку под конкретное изделие. При сборке стапелей производится их выверка по высотам, что позволяет избежать депланации изделия и снизить погрешности. Сборка производится с применением полуавтоматической сварки, которая выполняется специалистами сварщиками с использованием аттестованных технологических режимов сварки. Сварочные посты оборудованы промышленными полуавтоматами ESAB, CLOOS, Kemppi, сварочными каретками, тракторами для сварки под флюсом и прочими технологическими приспособлениями для сварки. После выполнения сварочных работ изделия, деформировавшиеся в результате термической усадки и требующие плотного прилегания, проходят дополнительную фрезеровку.

-

ЭТАП ПОДГОТОВКИ К ПОКРАСКЕ

Изготовленные металлоконструкции проходят обезжиривание и дополнительную очистку в обитаемой дробеструйной камере Д-Бокс П.П.1.Э, от компании «Дробемёт инжиниринг», размерами 15х6х3,5 м³. Данная дробеструйная камера оборудована автоматической системой рекуперации дроби и аспирационной установкой. После дробеструйной очистки конструкции перемещаются на участки окраски, где проходят обеспыливание.

-

ЭТАП ПОКРАСКИ

Окраска мало- и среднегабаритных металлоконструкций производится в двух окрасочных камерах: 12х15 м² и 12х18 м². Нанесение лакокрасочных покрытий на металлоконструкции среднего и крупного размеров производится в зоне открытой окраски размерами 22х18 м². Данная окрасочная зона является уникальной в своём классе, она позволяет окрашивать строительные металлоконструкции практически любого размера. Использование автоматического управления и возможность выбора зон окраски позволяют гибко подстраиваться под конкретную задачу с сохранением высокого качества покраски. Для нанесения лакокрасочных покрытий на нашем предприятии используется метод безвоздушного распыления, используются аппараты высокого давления Graco, Wagner. Для окраски конструкций малой площади и полосового окрашивания применяются красконагнетательные баки.

-

ОТК И ЛАБОРАТОРИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Контроль на всех этапах производства осуществляет ОТК ЗМК «Маяк» и собственная аттестованная лаборатория неразрушающего контроля. Специалисты осуществляют входной контроль металла, контроль качества дробемётной очистки металлопроката, геометрических размеров заготовок, геометрических размеров собранных изделий, визуально-измерительный контроль и ультразвуковую дефектоскопию сварных швов, контроль качества подготовки поверхности перед покраской и наносимого лакокрасочного покрытия. Из заключений о качестве на всех этих этапах складывается документ о качестве стальных строительных контрукций в соответствии с ГОСТ 23118-2019, Приложение В. Именно этот документ является завершающим этапом изготовления металлоконструкций.

-

ТРАНСПОРТИРОВКА МЕТАЛЛОКОНСТРУКЦИЙ

Для удобства клиента мы сформировали при производстве парк автомобильной техники, позволяющий доставить практически любые металлоконструкции на объект заказчика. У нас есть опыт перевозок на большие расстояния разнообразных металлоконструкций, в том числе негабаритных грузов с сопровождением.

О компании

Завод металлоконструкций «Маяк». Изготовление металлоконструкций на заказ в Москве и других городах России. Доставка в другие страны. Металлические конструкции для строительства ангаров, складов и других сооружений любой сложности.

Онлайн заявкаНавигация

Контакты

Онлайн заявка

Завод металлоконструкций «Маяк». Изготовление металлоконструкций на заказ в Москве и других городах России. Возможна доставка в другие страны. Строительство складов, торговых центров и других сооружений любой сложности.

Согласие на обработку персональных данных © 2014-2025 ЗМК «Маяк»